Nehrđajući čelik postao je materijal za proizvodnju Podnožje od nehrđajućeg čelika Zbog jedinstvenog kemijskog sastava i fizičkih svojstava. Nehrđajući čelik često sadrži legurne elemente poput kroma (CR), nikla (Ni) i molibdena (MO), zbog čega nehrđajući čelik imaju dobru otpornost na koroziju, otpornost na oksidaciju, visoku čvrstoću i izdržljivost. Tijekom procesa toplinske obrade, ti elementi legura pomažu stabilizirati organizacijsku strukturu materijala i poboljšati ukupne performanse šasije.

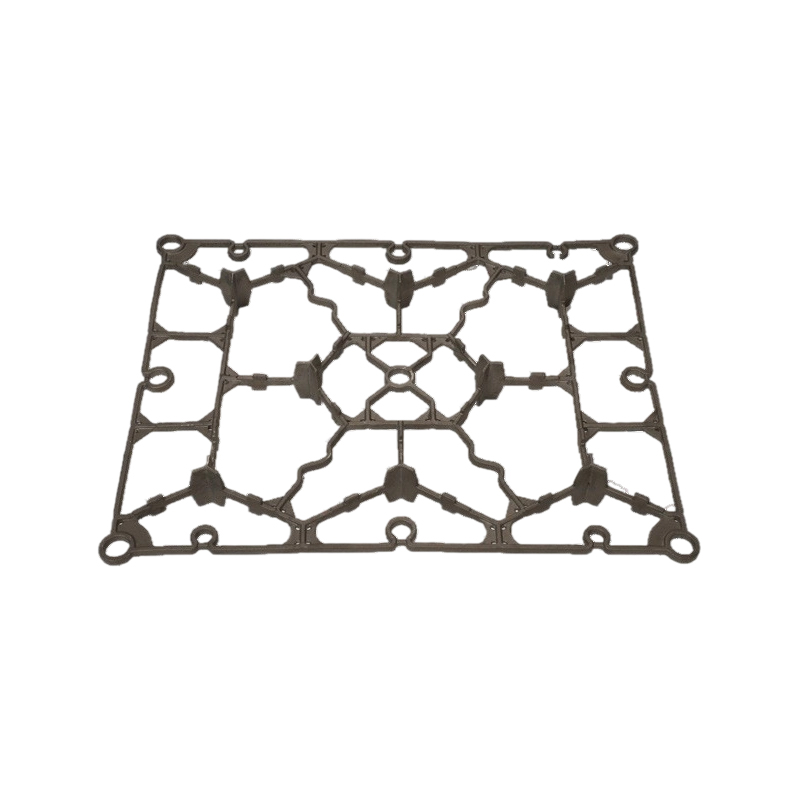

SILICIG SOL Izgubljeni vosak precizno lijevanje je napredna tehnologija lijevanja koja koristi silici sol kao materijal školjke za proizvodnju visoke preciznosti odljeva kroz metodu izgubljenog voska. Može proizvesti odljeve s vrlo visokom dimenzionalnom točnošću i točnošću oblika, osiguravajući da šasija održava stabilan oblik i veličinu tijekom postupka toplinske obrade. Visoka površinska obrada lijevanja smanjuje radno opterećenje naknadne obrade, a također pomaže u poboljšanju glatkoće i hrapavosti kontaktne površine. Tijekom postupka lijevanja, rastaljeni metal ispunjava šupljinu pod pritiskom, čineći lijevanje gustom i smanjujući pojavu oštećenja. Tijekom postupka lijevanja, strogo kontrolirajući parametre lijevanja i koristeći naprednu opremu za lijevanje i procese, može se osigurati da dimenzijska točnost i točnost oblika u šasiji ispunjavaju zahtjeve za dizajnom.

Toplinska obrada bazne ladice od nehrđajućeg čelika uglavnom uključuje žarenje, gašenje i kaljenje. Odabir ovih koraka i kontrola parametara važan je utjecaj na konačnu izvedbu šasije. Svrha žarenja je ublažiti strukturu, poboljšati plastičnost i žilavost i eliminirati unutarnji stres nastali tijekom postupka lijevanja. Parametri kao što su temperatura žarenja, vrijeme zadržavanja i brzina hlađenja moraju biti razumno odabrani u skladu s materijalom i debljinom šasije. Ustizanje zagrijava šasiju na iznad temperature faze, a zatim je brzo hladi kako bi se dobila potrebna čvrstoća i tvrdoća. Tijekom postupka gašenja, parametri poput brzine grijanja, vremena držanja i rashladnog medija moraju se strogo kontrolirati kako bi se osigurala ujednačena transformacija unutarnje strukture šasije. Temperatura se izvodi odmah nakon gašenja kako bi se stabilizirala struktura i poboljšala ukupne performanse. Parametri kao što su temperatura kaljenja, vrijeme zadržavanja i metoda hlađenja također moraju biti razumno odabrani u skladu s materijalima i zahtjevima za izvedbu šasije.

Nakon toplinske obrade, podvozje je potrebno procijeniti za performanse, uključujući testiranje tvrdoće, testiranje natezanja, testiranje utjecaja itd. Kako bi se osiguralo da mehanička svojstva i korozijska otpornost na šasiju udovoljavaju zahtjevima za dizajnom. Istodobno, potrebno je testirati i dimenzionalnu stabilnost i područje kontakta u šasiji kako bi se osiguralo da ispunjava zahtjeve za upotrebu.

Prilikom dizajniranja šasije, razuman strukturni dizajn i odabir veličine mogu osigurati da glatkoća i hrapavost kontaktne površine udovoljavaju zahtjevima. Na primjer, može se usvojiti veći dizajn kontaktnog područja kako bi se smanjio tlak po jedinici površine; Istodobno, može se usvojiti odgovarajući dizajn fileta kako bi se smanjila koncentracija stresa i habanje.

Prije i nakon toplinske obrade, kontaktna površina šasije može se podvrgnuti površinskim tretmanima poput brušenja i poliranja kako bi se dodatno poboljšala glatkoća i čistoća. Mržište može ukloniti površinske oštećenja i oksidne ljestvice nastale tijekom postupka lijevanja; Poliranje može dodatno poboljšati površinsku završnu obradu i sjaj. Pored toga, podvozje treba očistiti kako bi se uklonili nečistoće poput ulja i prašine na površini kako bi se osigurala čistoća i stabilnost kontaktne površine.

![]() Shunda Road, Industrijski park znanosti i tehnologije Lincheng Town -a, Grad Xinghua, provincija Jiangsu

Shunda Road, Industrijski park znanosti i tehnologije Lincheng Town -a, Grad Xinghua, provincija Jiangsu

Web izbornik

Pretraživanje proizvoda

Jezik

Izlaz izbornika

Vijesti

Dom / Vijesti / Vijesti o industriji / Kako ladicu za lijevanje od nehrđajućeg čelika može dovršiti postupak toplinske obrade dok osigurava područje kontakta?

Vijesti o industriji

Mar 07, 2025 Post od administratora

Kako ladicu za lijevanje od nehrđajućeg čelika može dovršiti postupak toplinske obrade dok osigurava područje kontakta?

Povratne informacije

Vijesti i događaj

Kategorije proizvoda

kontaktirajte nas

Kontakt podatke

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Faks: +86-0523-83458508

-

E -pošta: [email protected]

-

Dodati: Shunda Road, Industrijski park znanosti i tehnologije Lincheng Town -a, Grad Xinghua, provincija Jiangsu

Stupiti u kontakt

Možete me kontaktirati pomoću ovog obrasca.

Brze veze

O nama

Proizvod

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Kina proizvođači visokih performansi

Natrag vrh