Kako djeluje izgubljena pjena?

Izgubljeni pjenasti lijevanje (LFC),, poznat i kao evaporativni uzorci ili puni lijevanje plijesni, revolucionarna je precizna tehnologija lijevanja u blizini net-oblika. Njegov temeljni princip uključuje stvaranje plastičnog modela od pjene identičnim konačnom lijevanju, premažite ga posebnim vatrostalnim premazom, ugrađujući ga u suhi pijesak, zbijeni pijesak vibracijama, a zatim ulijevanje rastopljenog metala izravno na model. Model pjene brzo isparava, raspada i nestaje, omogućujući rastopljenom metalu da zauzima šupljinu kalupa. Nakon hlađenja i učvršćivanja formira se lijevanje koje precizno replicira oblik pjenastog modela. Ova tehnologija integrira znanost o materijalima, termodinamiku, mehaniku tekućine i precizne proizvodne procese, držeći ključni položaj u modernoj ljevaonici zbog svojih jedinstvenih prednosti.

I. Temeljni principi i suština lista izgubljene pjene: Pirolitička zamjena i fizičko očuvanje

Tajna izgubljene pjene leži u temeljnom principu "Pirolitička zamjena" . Čitav se proces strogo pridržava zakona fizičke očuvanja (masa, zamah i očuvanje energije) i postiže preciznu zamjenu metala modela pjene kroz niz složenih fizičkih i kemijskih promjena:

Piroliza i nestanak modela pjene:

- Fizička pozornica (topljenje i omekšavanje): Kada prednji metalni metal kontaktira model pjene (obično izrađen od proširenog polistirena, EPS -a ili kopolimera poput STMMA), javlja se intenzivni prijenos topline. Temperatura stakla (~ 100 ° C) i talište (~ 170–240 ° C) pjene daleko su niže od temperature rastaljenog metala (npr. Čelik> 1500 ° C). Površina modela podvrgava se drastičnom omekšavanju i topljenju, tvoreći tekući prednji sloj.

- Kemijski stadij (piroliza, pucanje i uplinjavanje): Pod visokim temperaturama i uvjetima niskog kisika (zbog oklopnog učinka premaza i suhog pijeska), rastaljeni polimerni lanci probijaju se, podvrgnuti složenim reakcijama pirolize. Ovaj endotermički postupak stvara plinove male molekula (uglavnom stiren monomer, benzen, toluen, etilbenzen, vodik, CO, CO, metan, i drugi ugljikovodici) i manje količine ostataka tekućeg katrana (npr. Tekući polistiren). Plinovi bježe kroz pore i pijeske pore, dok se tekući proizvodi djelomično raspadaju visokom temperaturom; Neke se mogu gurnuti metalnim prednjim dijelom na sučelje premaza ili ostati na površini lijevanja (uzrokujući oštećenja ako se ne kontroliraju).

Formiranje plina i reakcija sučelja: Uski plin napunjen plinom nastaje između rastaljenog metalnog prednjeg i neodređenog modela pjene. Ova jedinstvena značajka LFC -a diktira ponašanje metalnog punjenja, prednju stabilnost, prijenos topline i kvalitetu lijevanja (npr. Oštećenja ugljičnih nabora).

Metalno punjenje i učvršćivanje:

- Gravitacija uz pomoć vakuuma: Metal se izlije u šalicu za izlijevanje pod gravitacijom, dok je cijela tikvica podvrgnuta vakuumu (0,3–0,7 bara). Vakuum značajno poboljšava punjenje plijesni pomoću:

- Efekt usisavanja: Kontinuirano izvlačenje plinova/tekućina iz raspadajuće pjene kroz sustav propusnog premaza i suhog pijeska, ubrzavajući njihovo uklanjanje iz šupljine i sprečavajući da povratni pritisak plina ometa protok metala.

- Poboljšanje čvrstoće kalupa: Stvara razliku u tlaku između labavih čestica suhog pijeska, čvrsto ih kompaktira i dajući kalupu visoku čvrstoću i krutost. To izbjegava probleme povezane s vezivima u tradicionalnom lijevanju pijeska, što omogućava lijevanje složenih dijelova tankog zida.

- Poboljšana metalurška kvaliteta: Pomaže u smanjenju umetanja plina u metalu i može promicati flotaciju uključivanja (uz pomoć sustava Gating/Riser).

- Način napretka prednjeg napretka: Metal se ne napreduje u cjelini, već postupno zamjenjuje model pjene na kvazi-laminar ("sloj") način na koji je prethodio uski jaz ispunjen pirolitičkim plinovima. Stabilnost ovog fronta ključna je za ponavljanje detalja o finim modelima.

- Učvršćivanje i oblikovanje: Nakon što metal potpuno ispuni šupljinu, toplina se raspršuje kroz premaz i suhi pijesak, pokrećući očvršćivanje. Zbog relativno niske toplinske vodljivosti suhog pijeska, očvršćivanje je obično sporije (ovisno o debljini stijenke i legure), pomažući hranjenju i smanjenju stresa. Učvršćivanje u konačnici tvori metal koji baca visoko u skladu s geometrijom originalnog modela pjene.

Sažetak Essence: Izgubljena pjenasti lijevanje je dinamični postupak zamjene gdje su integrirane integrirane intenzivne promjene fizičkih (topljenja, isparavanja, bijega) i kemijskih (polimerna piroliza/pukotina). Potabaljeni metal koristi svoju visoku toplinsku energiju, potpomognutu pokretačkom silom koju pruža vakuum i zajamčeni kanali za uklanjanje plina, kako bi precizno zamijenio lako isparavani plastični model pjene u situ sa sobom učvršćivanje u čvrsti metalni entitet, postižući "zamijeni pjenu toplinom, zamijenite plastiku s metalom".

Ii. Detaljan protok procesa izgubljene pjene

Izgubljena pjenasti lijevanje je više koračni inženjerski postupak u kojem svaki korak zahtijeva preciznu kontrolu kako bi se osigurala konačna kvaliteta lijevanja:

-

Izrada uzorka pjene: Polazište i temelj za preciznost.

- Odabir sirovina:

- Proširivi polistiren (EPS): Najčešća, niska troškova, izvrsna pjenasta kalupnost, dobra dimenzionalna stabilnost, zrela prije ekspanzija i procesa starenja. Nedostaci: nepotpuna piroliza, visoki ostatak ugljika (2-4%), viskozni tekući proizvodi (uglavnom tekući polistiren), skloni ugljikovim naborima, ugljik (posebno u niskom ugljikovom čeliku) i bujne oštećenja ugljika. Plinski proizvodi imaju veliku molekulsku masu (npr. Stiren monomer), povećavajući opterećenje ispušnih plinova. Primjenjivo: Preferirano za lijevano željezo (sivo željezo, duktilno željezo - manje osjetljivo na karburizaciju) i obojene legure (Al, Cu). Za odljeve s malim/srednjim čeličnim odljevanjima s nekritičnim površinskim zahtjevima potrebna je stroga kontrola procesa.

- Proširivi kopolimer metil metakrilata-stirena (STMMA): Kopolimer stirena (ST) i metil metakrilata (MMA). MMA komponenta povećava sadržaj kisika, što dovodi do potpunije i brže pirolize. Ostatak ugljika je značajno niži od EPS -a (<0,5%, čak 0,02%), tekući proizvodi su minimalni i imaju nisku molekulsku masu/lako isparavaju, plinski proizvodi imaju nisku molekulsku masu (CO₂, CO, H₂) i lako se protjeruju. Značajno smanjuje karbonske nabore i karburizaciju, poboljšavajući kvalitetu površine. Nedostaci: veći troškovi (30-50% više od EPS-a), nešto veće skupljanje oblikovanja (zahtijeva kompenzaciju plijesni), nešto nižu krutost (veliki dijelovi trebaju ojačati), neke formulacije mogu ublažiti/deformirati na visokim temperaturama. Primjenjivo: Preferirani materijal za čelične odljeve (posebno s niskim udjelom ugljika i nehrđajućeg čelika). Visokokvalitetni, složeni tanko zid od lijevanog željeza i obojenih odljeva. Ključni materijal za poboljšanje kvalitete lijevanja LFC -a (posebno površinska i čistoća materijala). Sadržaj MMA treba optimizirati na temelju vrste legure (čelika/željeza), debljine stijenke i temperature ulijevanja (obično 15-30%).

- Proširivi polipropilen (EPP): Prednosti: Izuzetno nizak ostatak pirolize (gotovo u potpunosti isparava), gotovo bez problema s ugljičnim crnim ili bujnim ugljikom. Nedostaci: teško pjevanje (potrebna visoka temperatura), loša površinska završna obrada, niska čvrstoća sklona deformaciji, teška kontrola dimenzije, visoki troškovi. Primjenjivo: Vrlo ograničeno, uglavnom za posebne zahtjeve (npr. Izuzetno niska karburizacija).

- Oblik sirovine: Kuglice koje se nalaze unaprijed proširive koje sadrže sredstvo za puhanje (npr. Pentane).

- Pred-ekspanzija (prije ekspanzija): Kuglice se omekšavaju u prije ekspandera (grijani pari), a sredstva puhanja isparava i proširuje se, povećavajući volumen kuglice na postavljenu gustoću (obično 2-5 puta veću gustoću uzorka). Temperatura, vrijeme i tlak pare strogo se kontroliraju kako bi se dobili ujednačeni unaprijed proširene kuglice sa strukturom zatvorenih stanica i ciljanom gustoćom (izravno utječe na čvrstoću uzorka, kvalitetu površine i količinu proizvoda pirolize).

- Starenje/stabilizacija: Prethodno proširene kuglice interno razvijaju negativni tlak. Moraju se čuvati u zraku na razdoblje (8-48 sati) kako bi se infiltracija zraka interno omogućila, uravnotežila tlak, osušila, stabilizirala i dobila elastičnost, sprječavajući pretjerano skupljanje ili deformaciju tijekom oblikovanja.

- Molanje (oblikovanje): Stare kuglice se dovode u kalupnu matricu.

- Kalup: Tipično aluminijska legura s gustim otvorima za odzračivanje (promjer ~ 0,3-0,8 mm).

- Proces: Kuglice ispunjavaju šupljinu kalupa -> Uvedena parka za grijanje (sekundarno širenje, omekšavanje, vezanje) -> hlađenje vode hladi i postavlja -> vakuumsko demodiranje. Temperatura oblikovanja, tlak, vrijeme i kvaliteta pare kritični su za gustoću uzoraka, fuziju i površinsku završnu obradu. Visokokvalitetni uzorci trebaju biti ujednačeno gusti, dobro zbunjeni, glatko okruženi, dimenzionalno točni i bez Warp-a.

- Odabir sirovina:

-

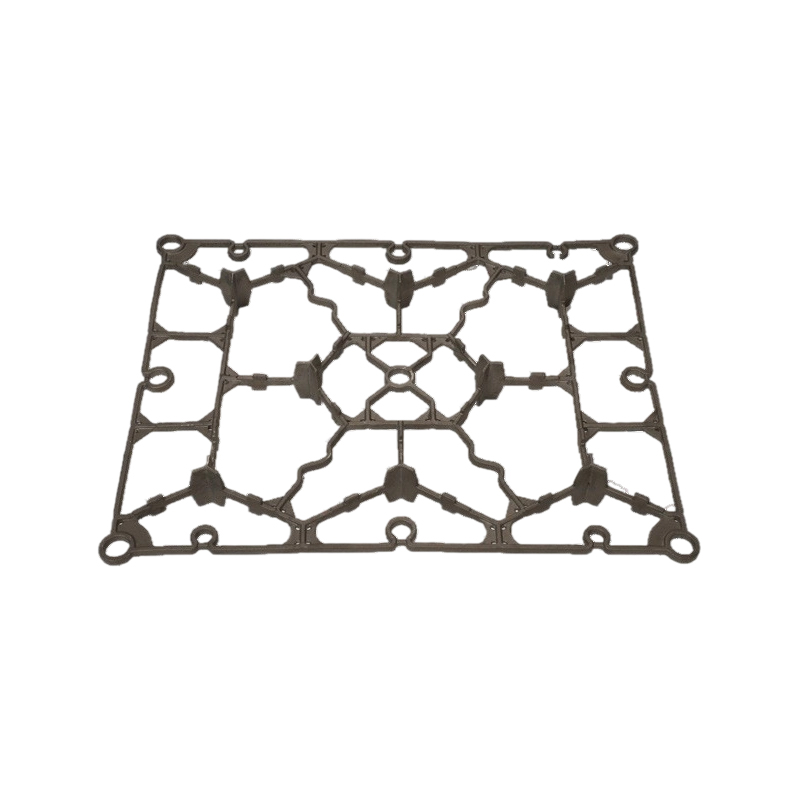

Sklop klastera uzorka (sklop klastera): Pojedinačni uzorci pjene (mogu uključivati više dijelova uzoraka), sustav za gatiranje (sprue, trkači, ingates) i uspona (uzgojeni zamke, zamke za šljake), obično obrađeni iz EPS/STMMA šipki. Oni su precizno povezani pomoću specijaliziranih ekoloških ljepila s vrućim talinama (kako bi se izbjegao pretjerani plin/ostaci) formirajući kompletan uzorak (lijevački klaster). Kvaliteta sklopa izravno utječe na integritet protoka metala i lijevanja.

-

Sušenje i popravak uzorka: Sastavljeni klaster mora se temeljito osušiti (uklanjanje vlage). Defekti na površini uzorka (npr. Fusion Line Depresije, male rupe, manja oštećenja) popravljaju se i poliraju kako bi se osigurala kvaliteta površine.

-

Prevlačenje klastera uzorka (premaz): Prevlačenje je kritična barijera i funkcionalni sloj za uspjeh LFC -a.

- Funkcije:

- Model podrške: pruža dovoljnu krutost uzorka krhke pjene, sprječavajući deformaciju/oštećenje tijekom vibracije oblikovanja.

- Izolacijska barijera: Sprječava da proizvodi pirolize (tekući katran, ugljična crna) prodiru u suhi pijesak (kontaminirajući pijesak) ili se vraćaju na površinu lijevanja (uzrokujući nedostatke).

- Kanal propusnosti: Izvrsna propusnost ključna je kako bi se omogućilo da velike količine plina nastale tijekom pirolize pjene da brzo pobjegnu kroz premaz u suhi pijesak, gdje ga evakuira vakuumski sustav. Propusnost je jedno od najvažnijih svojstava premaza.

- Vatrostalna zaštita: podnosi utjecaj i toplinske učinke rastopljenog metala, štiteći suhi pijesak od sinteriranja.

- Površinski završetak: utječe na lijevanje na površinu i definiciju konture.

- Uklanjanje školjki AIDS -a: Nakon hlađenja, premaz se lako treba odvojiti od lijevanja.

- Sastav:

- Vatrostalni agregati: Glavna komponenta (obično 60-75% suhom težinom). Uobičajeni tipovi: Zikonski pijesak/brašno (zrsio₄, visoka vatrostalnost/toplinska vodljivost, inertna, izvrsna površinska završna obrada, visoki troškovi, korišteni na kritičnim površinama), silicijumsko brašno (uobičajeni, niski troškovi), boksit (al₂o₃, dobra čvrstoća, distribucija, grafit, grafit, grafit, itd.

- Veziva: Osigurati zelenu i suhu čvrstoću. Uobičajeni na vodi: natrijev/kalcijev bentonit, silicij sol, glinal sol, cmc, polivinil alkohol (PVA), lateks (la), smole. Na bazi alkohola: hidrolizirani etil silikat. Vrsta i količina utječu na čvrstoću, propusnost, otpornost na pukotinu.

- Agenti/nosači ovjesa: Držite agregate suspendirano stabilno. Vodena na bazi: bentonit, organski polimeri (npr. CMC). Na bazi alkohola: organski bentonit, PVB.

- Aditivi: Poboljšati reologiju (deflokulanti), antikorozija (biocidi), depoameri, površinski aktivne tvari (poboljšavaju vlažnost), sredstva protiv pucanja itd.

- Priprema premaza: Strogo kontrolira omjeri komponenata, slijed dodavanja, vrijeme miješanja i intenzitet (brzi disperser), viskoznost (mjereno protočnom čašicom ili rotacijskim viskometerom). Premaz zahtijeva dovoljno hidratacije (obično u dobi od 24 sata) za postizanje stabilnih optimalnih performansi.

- Proces prijave premaza:

- Porinuće: Čitav klaster uronjen u spremnik za oblaganje, polako se povukao. Zahtijeva ujednačenu debljinu, bez trčanja/probijanja, bez udruživanja, bez mjehurića.

- Izlijevanje/četkanje: Pogodno za velike dijelove ili lokalne popravke.

- Debljina premaza: Obično 0,5-2,0 mm, ovisno o veličini lijevanja, debljini stijenke, legura (čelik zahtijeva deblji premazi). Kritična područja (npr. U blizini Ingatesa, vruće točke) mogu se lokalno zadebljavati.

- Sušenje: Premaz se mora temeljito osušiti i izliječiti (sadržaj vlage <1%). Uobičajene metode:

- Sušenje okoline: dugo vremena (24-48 sati), sklono deformaciji.

- Sušenje s niskim temperaturama (≤50 ° C): ubrzava sušenje, vlaga i kontrola protoka zraka ključni.

- Sušenje odvlačenja: Najučinkovitija, učinkovitija (može se smanjiti na sati), precizna kontrola temperature/vlage (npr. 30-40 ° C, vlaga <30%), minimalna deformacija uzorka. Moderna glavna metoda.

- Premazivanje inspekcije: Provjerite debljinu (mjera), kvalitetu površine (vizual), propusnost (test posebne propusnosti), čvrstoću (test abrazije ogrebotina ili pijeska).

- Funkcije:

-

Molanje (zbijanje vibracija):

- Priprema tikvica: Specijalizirana tikvica s vakuumskim komorama i zaslonima filtra (metalna mreža ili propusna opeka) na zidovima, spojenim na vakuumski sustav.

- Pjesak za oblikovanje: Koristite suho (vlaga <0,5%), silicijev pijesak bez ventilata (uobičajeni AFS 40-70, tj. 0,212–0,425 mm) ili specijalni pijesak (kromitni pijesak, cirkonski pijesak, olivinski pijesak za područja posebnih zahtjeva). Temperatura pijeska općenito se kontrolira <50 ° C. Pješk zahtijeva redovito oduzimanje i hlađenje.

- Položaj uzorka klastera: Pažljivo stavite obloženi, osušeni klaster u dno tikvice, poravnavajući položaj za ulijevanje sa stanicom za ulijevanje.

- Pjesak na punjenje i zbijanje vibracija:

- Punjenje tuša: Osigurava da pijesak puni ravnomjerno i nježno oko i unutar šupljina klastera, izbjegavajući utjecaj uzorka.

- 3D mikro-vibracija: Tikvica postavljena na vibrirajući stol. Koristi nisku amplitudu (0,5–1,5 mm), srednje visoku frekvenciju (40–60Hz) mikro-vibraciju. Parametri vibracija (vrijeme, frekvencija, amplituda), karakteristike pijeska (veličina, oblik, vlaga) i brzina punjenja zajednički određuju učinkovitost zbijanja.

- Cilj zbijanja: Postignite visoko ujednačenu i dovoljnu gustoću zbijanja (> 80% teorijska gustoća obično je potrebna) u pijesku koji okružuje uzorak i unutar složenih šupljina, formirajući snažnu školjku kako bi podržao obloženi uzorak protiv metalostatskog tlaka i toplinskog udara, sprječavajući kolaps plijesni, kretanje zida kalupa, pješčanu penetraciju i dimenzionalno odstupanje. Nedovoljno zbijanja je uzrok mnogih oštećenja (npr. Kretanje zida kalupa, dimenzijske pogreške).

- Nadgledanje procesa: Napredne proizvodne linije mogu koristiti senzore za praćenje protoka pijeska, amplitude, frekvencije i gustoće sabijanja (neizravno ili izravno izmjereno).

- Pokrivanje i brtvljenje: Pokrijte tikvicu s plastičnim filmom (npr. Polietilen). Film čvrsto zapečatite na rub prirubnice tikvice pomoću brtvene trake (često ljepljive gumene trake) kako biste osigurali zaptivanje vakuuma. Film izolira zrak, sprječavajući ulazak zraka u šupljinu tijekom izlijevanja što bi poremetilo vakuumsko polje i sprječava da se pijesak izvuče vakuumom. Na film stavite sloj suhog pijeska ili utega kako biste ga zaštitili od izgorjelog vrućeg metala.

- Povežite vakuum sustav: Spojite priključke za vakuum tikvica putem crijeva na sustav vakuumske pumpe. Moderne postavke često imaju namjenske setove vakuumske pumpe (tekući prsten ili rotacijske pumpe) po stanici za izlijevanje. Vakuumske linije uključuju filtre kako bi se spriječilo ulazak pijeska.

-

Izlijevanje:

- Aktivacija vakuuma: Pokrenite sekunde vakuumske pumpe do desetaka sekundi prije ulijevanja kako biste postigli i stabilizirali postavljenu razinu vakuuma u tikvici (obično 0,3–0,7 bara / 0,03-0,07 MPa Apsolutni tlak). Razina vakuuma je osnovni parametar procesa, optimiziran na temelju strukture lijevanja (veća za složene tanke zidove), legure (željezo, čelik, ne obojene), ulijevanje težine/brzine.

- Liječenje metala i kontrola temperature: Izvršite potreban tretman metala (rafiniranje, modifikacija, inokulacija) i precizno kontrolirajte temperaturu ulijevanja (nešto viši od lijevanja pijeska kako bi se nadoknadila apsorpcija topline isparavanja pjene). Tipična temp: sivo željezo 1350-1450 ° C, duktilno željezo 1380-1480 ° C, čelik 1550-1650 ° C, aluminijska legura 680-760 ° C.

- Operacija izlijevanja:

- Velika brzina protoka, brza, stabilna, kontinuirana: Nastavite izlijevati šalicu punu, osigurajte brzo ispunjenje SPUE -a kako biste stvorili efekt sifona. Izbjegavajte prekide ili prskanje.

- Vrijeme sipanja: Optimizirano na temelju težine lijevanja, debljine stijenke, strukture. Predugo povećava proizvode pirolize; Prekratko može uzrokovati turbulenciju, ugradnju zraka, pogrešno. Obično sinkroniziran s vremenom zadržavanja vakuuma.

- Nadzor: Veliki ili kritični odljevi mogu koristiti automatske strojeve za izlijevanje. Operatori moraju pomno pratiti razinu ulijevanja čaše.

-

Oslobađanje hlađenja i vakuuma: Nakon izlijevanja, vakuum se mora održavati na neko razdoblje (nekoliko minuta do desetaka minuta) dok se površina za lijevanje potpuno ne učvrsti u dovoljno jakom školjku da se odupre tlaku pijeska. Oslobađanje vakuuma prerano može uzrokovati izobličenje lijevanja, kretanje zidova ili čak urušavanje. Lijevanje se nastavlja hlađenje u kalupu na sigurnu temperaturu (obično <500 ° C, ovisno o leguri i veličini), koristeći sporo hlađenje karakteristične za suhi pijesak za smanjenje stresa.

-

Shakeout i čišćenje:

- Uklanjanje pijeska: Uklonite gornji zaštitni pijesak i film. Prebacite tikvicu na vibrirajući stroj za potresu (ili upotrijebite učvršćivanje prometa).

- Shakeout: Vibrirajte suhi pijesak od lijevanja. Suhi pijesak ima izvrsnu protok, čime se trese lagano, čisto, s daleko manje buke i prašine od tradicionalnih kalupa za pijesak. Prenosi se klaster za lijevanje (lijevanje kapice za lijevanje/uspon za oblaganje).

- Obrada pijeska: Protresi se pijesak (uklonite krhotine, velike fragmente premaza), ohlađeni (fluidizirani hladnjak kreveta, kuhanje hladnjaka itd.), Izveden (Baghouse sustav) i vratio se u Hoppers na pijesak radi ponovne upotrebe. Temperatura pijeska, raspodjela veličine zrna i sadržaj prašine zahtijevaju periodično ispitivanje.

- Uklonite remenje/uzgoj: Nakon što se lijevanje hladi na sobnu temperaturu, uklonite sustave za rezanje i brušenje kotača, rezanja plina), kucanja (čekiće, udara) ili specijalizirane opreme.

- Uklanjanje premaza: Upotrijebite vibrirajuću opremu za otvaranje ili eksploziju pucanja kako biste uklonili većinu pridržavanja vatrostalnog premaza. Preostali premaz u dubokim rupama/unutarnjim šupljinama može zahtijevati pješčanu, visoki tlačni mlaz ili kemijsko čišćenje.

- Završetak: Mrži ostatke za gatiranje/uspon, peraje, burrs. Izvršite pjeskovanje, poliranje itd. Za odljeve s visokim zahtjevima na površini.

Iii. Ključne tehničke prednosti i karakteristike lijevanja od izgubljene pjene

Uspjeh izgubljenog odljeva pjene proizlazi iz njegovih jedinstvenih i značajnih prednosti:

-

Ekstremni dizajn slobode i blizu mreže:

- Uzorci pjene lako se obrađuju i vežu, što omogućava proizvodnju visoko složenih šupljih struktura, unutarnjih prolaza, zakrivljenih kanala (npr. Blokovi/glave motora, utočišta, složena tijela ventila, umjetnički komadi), razbijanje ograničenja tradicionalnih linija za dijeljenje i uklanjanje uzoraka.

- Smanjuje ili eliminira obradu (npr. Složeni prolaznici ulja/vode), postizanje proizvodnje u blizini mreže, uštede materijala i troškova obrade.

- Mogu proizvesti kao jednodijelne komponente koje tradicionalno zahtijevaju više odljeva i montaže (npr. Kućište crpki s prirubnom, savijenom cijevi), smanjujući sljedeće korake zavarivanja/sastavljanja i potencijalne staze curenja.

-

Izuzetna dimenzijska točnost i kvaliteta površine:

- Nema dijeljenja, nema potrebe za uklanjanjem uzoraka, u potpunosti eliminiraju dimenzijske pogreške uobičajene u lijevanju pijeska (bljeskalica, neusklađenost, kutovi nacrta, kretanje zida kalupa). Točnost dimenzija doseže CT7-CT9 (GB/T 6414), CT10 moguće za neke složene dijelove.

- Dobra završna obrada uzorka pjene (RA 6,3-12,5 μm), dobra replikacija premaza, rezultirajući odljevi imaju dobru površinsku završnu obradu (RA 12,5-25 μm, RA 6,3 μm moguće nakon eksplozije pucanja), oštre konture, dobra reprodukcija detalja (tekst, uzorci). Smanjuje vrijeme čišćenja i naknadne završne troškove.

-

Pojednostavljenje procesa i povećana učinkovitost:

- Pojednostavljeni koraci: Eliminira složene korake u tradicionalnom lijevanju pijeska: miješanje pijeska, oblikovanje (okretanje tikvica, zatvaranje), izradu jezgre, otvrdnjavanje ili sušenje jezgre (uključujući skupe kutije jezgre). Pojednostavljuje procesni lanac.

- Kraće vrijeme ciklusa: Uzorci se mogu proizvesti unaprijed u velikim količinama; Olijevanje je brzo (zbijanje vibracija suhog pijeska); Protres i čišćenje su izuzetno jednostavni i brz. Ukupni proizvodni ciklus je skraćen.

- Manji otisak: Eliminira potrebu za velikim sustavima za rukovanje pijeskom (bez veziva), jezgri pijeska, pećnica za sušenje itd., Što dovodi do kompaktnog izgleda biljaka.

- Fleksibilna proizvodnja: Ista tikvica može baciti različite oblike (samo promijenite uzorak klastera), nema potrebe za specijaliziranim plijesnima (tikvice su univerzalne), prilagodljive multi-varijabi, proizvodnji niskog volumena. Automatizirane linije omogućuju fleksibilne promjene.

-

Vrhunski ekološki učinak i poboljšani uvjeti rada:

- Nema veziva: Koristi suhi pijesak bez veziva, eliminirajući opasne emisije (fenoli, furans, so₂, alkalna prašina) povezana s tradicionalnim zelenim pijeskom, pijeskom od smole ili natrijevim silikatnim pijeskom.

- Prašina s niskom tresenom: Izvrsna protočnost suhog pijeska znači gotovo bez prašine tijekom tresenja (posebno sa sustavima za prikupljanje prašine).

- Visoka ponovna brzina pijeska: Suhi pijesak može se ponovo upotrijebiti gotovo 100% nakon jednostavnog hlađenja i oduzimanja, drastično smanjujući čvrsti otpad (samo manji ostaci premaza). Usklađuje se s kružnom ekonomijom.

- Značajno smanjeni intenzitet rada: Izbjegava jaka buka, dizanje tikvica i čišćenje pijeska. Radno okruženje značajno se poboljšalo (smanjena buka, prašina, toplina, štetni plinovi).

-

Smanjeni ukupni troškovi:

- Trošak materijala: Blizu mrežnog oblika smanjuje dodatak za obradu (obično 1-3 mm), štedeći metal (posebno skupe legure). Velika upotreba materijala suhog pijeska i pjene. Dugi život plijesni (aluminijski kalupi mogu proizvesti desetke tisuća dijelova).

- Obrada troškova: Smanjuje ili eliminira korake obrade (npr. Složeni prolazi ulja/vode).

- Trošak rada: Visoka automatizacija smanjuje potrebu za kvalificiranim kalupima.

- Trošak upravljanja: Pojednostavljeni lanac procesa smanjuje zalihe u procesu.

- Stopa otpada: Uz dobru kontrolu procesa, stopa otpada može se održati niskom (<5%).

- Potrošnja energije: Eliminira plijesan/očvršćivanje/sušenje jezgre; Pješkom ne treba regeneracija (samo hlađenje/oduzimanje). Ukupna potrošnja energije obično je niža od tradicionalnog lijevanja pijeska.

Iv. Ključna razmatranja za odabir materijala

-

Materijal uzorka pjene:

- Osnova odabira: Primarno razmatranje je materijal za lijevanje (čelik/željezo/nelično), zahtjevi za kvalitetom (posebno površine, ograničenja karburizacije), troškovi. Sekundarni čimbenici: Veličina lijevanja, strukturna složenost (koja utječe na potrebe snage uzorka). STMMA postaje uobičajena za vrhunske aplikacije (automobile, pumpe/ventile, dijelovi ključnih građevinskih strojeva).

-

Vatrostalni premaz (premaz): Kao što je opisano, premaz je jezgra funkcionalni materijal. Njegov sastav (agregati, veziva, aditivi), svojstva (propusnost, čvrstoća, refraktornost, sposobnost premaza), postupak pripreme (miješanje/disperzija, starenje) i primjena (uranjanje, sušenje) zahtijevaju strogu standardizaciju i kontrolu. Propusnost premaza je spasilačka linija za bijeg od glatkog plina.

-

Pjesak za oblikovanje:

- Silicijev pijesak: Najčešći, nisko -troškovni, široko dostupni. Koristite suhi, okrugli ili sub-pokusni, dobro gradivi pijesak (uobičajeni AFS 40-70). Sadržaj prašine mora biti nizak (<0,5%), zahtijeva redovito oduzimanje i hlađenje.

- Specijalni pijesci: Kromitni pijesak, cirkonski pijesak, olivinski pijesak itd. Koristi se za područja posebnih potreba (npr. Grupe tople topline od čelika, područja sklona prodoru pijeska). Upotrijebite prednosti poput visoke vatrostalnosti, visoke toplinske vodljivosti, niske toplinske ekspanzije, kemijske inertnosti kako biste spriječili prodiranje u pijesak, sintering i vruće suzanje. Obično skupo, koristi se lokalno (okrenut pijesku).

-

Metalne legure:

- Lijevano željezo (sivo željezo, duktilno željezo): Najčešće korištena i sazrijeva LFC aplikaciju. Relativno opraštajući prozor procesa (posebno s EPS -om). Široko se koristi u automobilu (nosači šasije, ispušni razvodnici, blokovi motora), poljoprivreda, ventili, cijevi za cijevi, komponente alatnih strojeva.

- Od lijevanog čelika (ugljični čelik, nisko legura čelika, visoko-manganski čelik, nehrđajući čelik): Ogroman potencijal, ali tehnički zahtjevan. Mora koristiti STMMA (ili vrlo visok MMA sadržaj), stroge kontrole procesa (ulijevanje temp, vakuum, propusnost premaza, dizajn rezanja) kako bi se spriječila karburizacija, poroznost, uključivanja, ugljični nabori. Koristi se za tijela pumpe/ventila, dijelove nošenja (obloge, čekiće), dijelove građevinskih strojeva, hardver.

- Aluminijske legure, legure magnezija, bakrene legure: Značajne prednosti (složeni tanki zidovi, dobra površinska završna obrada), povećanje primjene (automobilski usisni razvodnici, glave cilindra, kućišta prijenosa, zrakoplovni dijelovi, umjetničke odljeve). Temp nižeg izlijevanja čini raspadanje pjene relativno blažim, ali potrebna je potrebna za sprječavanje umetanja proizvoda pirolize koja uzrokuje poroznost/uključivanje. Prevlaka visoke propusnosti. Potrebna je visoka čvrstoća uzorka (spriječiti deformaciju tijekom oblikovanja). Legure magnezija zahtijevaju posebne sigurnosne mjere (prevencija požara/eksplozije).

V. Analiza tipičnih oštećenja, uzroka i prevencije izgubljene pjene

Unatoč svojim prednostima, jedinstvena fizička kemija LFC -a predstavlja specifične izazove oštećenja:

-

Sloj bogat ugljikom / smola:

- Fenomen: Nepravilni, naborani, tamne boje oštećenja na površini lijevanja (posebno gornje površine, ispod prijelaza debelih tankih). Teški slučajevi mogu prikazati bujni karbonski film.

- Uzroci: Proizvodi s tekućom pirolizom (uglavnom tekući polistiren/katran) ne uspijevaju brzo ispariti/pobjeći i gurnuti su naprednim metalnim prednjim dijelom na sučelje premaza. Turbulencija ili fluktuacije na prednjem dijelu očvršćivanja ili omotavanje tih viskoznih tekućina na metalnu površinu, formirajući nabore. Fluktuacije tlaka plina i nestabilni metalni prednji napredak to pogoršava. EPS je mnogo skloniji od STMMA.

- Mjere prevencije:

- Materijal uzorka: Preferirajte STMMA preko EPS -a. Osigurajte jednoliku gustoću uzoraka i dobru fuziju.

- Premazivanje: Povećanje propusnosti je ključno! Optimizirajte formulu (agregatna stupnja, vrstu/količinu veziva), osigurajte temeljito sušenje (vlažni premaz ima lošu propusnost). Povećajte propusnost/debljinu lokalno u sklonim područjima.

- Proces vakuuma: Osigurajte dovoljan vakuum (posebno rano u SOR) i stabilan kapacitet crpljenja. Optimizirajte profil vakuuma (npr. Pre-pour visoki vakuum, stabilan tijekom izlivanja). Osigurajte integritet za brtvljenje sustava (film, cijevi).

- Sustav za gatiranje: Dizajn za brzo, stabilno punjenje, izbjegavanje turbulencije ili stagniranog protoka. Vrhunski gating pomaže odzračivanju plina, ali utječe na uzorak; Donji gaći je stabilniji, ali plinski put je duži. Korak zarežanje, utora za utora uobičajeno.

- Postupak izlijevanja: Kontrolna temp ulijevanja (previsoka povećava tekuću viskoznost, prenisko smanjuje fluidnost). Osigurajte dovoljno brzu brzinu ulijevanja (brzo napunite Sprue za sifon), izbjegavajte prskanje ulaznog plina.

- Dizajn klastera: Izbjegavajte velike ravne površine, dodajte procesne rebra/otvori za kanal proizvoda pirolize.

-

Ugljikov pikap:

- Fenomen: Znatno veći sadržaj ugljika u lijevanju površine/slojeva (posebno debelih jezgara presjeka, blizu vrućih točaka) u usporedbi s kemijom peći. Posebno osjetljivo/štetno u čeliku (posebno s niskim udjelom ugljika).

- Uzroci: Čvrsti ostaci ugljika (koks, bujni ugljik) iz nepotpune pirolize otapaju se u vrući čelik (visoka topljivost ugljika). Prvenstveno od pirolize EPS benzen prstena. Visoka gustoća uzoraka, brzina sporog ulijevanja, visoka temp. Pour, nizak vakuum, loša propusnost premaza produžuju vrijeme kontakta s ostacima, pogoršanje karburizacije. STMMA značajno smanjuje rizik.

- Mjere prevencije:

- Materijal uzorka: Morate koristiti STMMA za čelik! Smanjite gustoću uzorka (uz održavanje snage). Izbjegavajte ljepila bogata ugljikom.

- Premazivanje: Visoki i inertni agregati (cirkon) mogu blokirati difuziju ugljika. Dobra propusnost ubrzava uklanjanje ostataka.

- Vakuum i izlijevanje: Visoki vakuum ubrzava uklanjanje plina. Smanjite temp ulijevanja (smanjuje topljivost ugljika/difuziju). Povećajte brzinu izlijevanja (skraćuje vrijeme kontakta ugljika).

- Dizajn legura: Za osjetljive odljeve, niži ciljni sadržaj ugljika tijekom taljenja (dodatak za preuzimanje).

- Dizajn za lijevanje: Izbjegavajte pretjerano debele dijelove (sporo očvršćivanje, duže vrijeme karburizacije).

-

Poroznost plina:

- Fenomen: Rupe unutar ili blizu površine za lijevanje, zidovi obično glatki. Klasificirano kao zarobljena poroznost plina (nepravilna) i invazivna poroznost plina (okrugla).

- Uzroci: Izuzetno složeno i raznoliko:

- Zarobljeni plin za pirolizu: Turbulencija od prekomjerne brzine ulijevanja ili lošeg dizajna za ulazak u pirolizu plinova u metal.

- Invazija plina zbog lošeg odzračivanja: Loša propusnost premaza/pijeska, nedovoljna/nestabilna vakuuma, brzina izlijevanja veće od ventilacijskog kapaciteta, visoka gustoća uzorka uzrokujući prekomjerni volumen plina sprječava pravovremeno bijeg plina. Plinski džepovi visokog tlaka formiraju se na prednjoj strani očvršćivanja i upadaju u očvršćivanje metala.

- Ostali izvori: Prevladavanje vlage isparivanje, plin iz metala taline ili ulijevanje turbulencije, evolucija plina tijekom skupljanja legure.

- Mjere prevencije:

- Uzorak: Kontrolna gustoća, osigurajte kvalitetu fuzije. Osigurajte da je klaster suh.

- Premazivanje: Osigurajte visoku, ujednačenu propusnost! Stroga kontrola sušenja.

- Molanje: Osigurajte da je pijesak ravnomjerno zbijen i propusan (temp upravljačkog pijeska, veličina zrna).

- Vakuum: Optimizirajte razinu (izbjegavajte previsoku/nisku), održavajte stabilnost. Osigurajte da kapacitet pumpe odgovara stvaranju klastera. Provjerite brtve.

- Sustav za gatiranje: Dizajnirajte gladak, sustav s malim otporom (npr. Otvoren) za odzračivanje plinova s metalnim prednjim dijelom (gornji/korak, bolje od čistog dna). Povećajte ukupnu površinu ingata. Koristite zamke/uzgojene zamke (često u kombinaciji s dovodnicima). Nastavite izlijevati šalicu punu.

- Operacija izlijevanja: Kontrolna brzina ulijevanja (izbjegavajte turbulenciju, izbjegavajte prekomjernu duljinu razmaka plina). Umjereno temp.

- Metalno topljenje: Izvršite degasiranje/rafiniranje.

-

Uključivanja:

- Fenomen: Nemetalna strana tijela unutar kastinga. Uobičajeno u LFC -u: uključivanja premaza (vatrostalna), uključivanja raspadanja pjene (katrana, ugljika), inkluzije pijeska.

- Uzroci:

- Premazivanje Spall/Erosion: Prekomjerna metalna udarna sila oštećuje slabo/nesušeno/nisko-čvrstoće.

- Zarobljeni ostaci pirolize: Tekući/kruti ostaci koji nisu u potpunosti ispareni/uklonjeni su zarobljeni. Loša fuzija uzorka stvara slojeve "sendviča" sklone velikim formaciji ostataka.

- Penetracija pijeska: Lokalno zbijanje niskog pijeska, oštećenje/pucanje premaza, pretjerani pijesak usisavanja kroz premaz/tikvicu.

- Mjere prevencije:

- Uzorak: Osigurajte čvrstoću, sigurno vezivanje, glatku površinu bez oštećenja. Izbjegavajte oštre kutove. Popravite glatko.

- Premazivanje: Povećajte čvrstoću (optimizirajte vezivo) i erozijsku otpornost (agregati visokog refraktora). Osigurajte dobro prianjanje za uzorak. Stroga kontrola sušenja (bez pukotina/odvajanje).

- Molanje: Osigurajte jednolično sabijanje visokog pijeska. Optimizirajte vibracije (izbjegavajte oštećenje premaza).

- Vakuum: Izbjegavajte prekomjerni vakuum oštećen premaz/pijesak.

- Sustav za gatiranje: Glatki dizajn, Izbjegavajte izravno metalno ometanje na uzorku/prekrivanje slabih mjesta (koristite pufere za trkače), instalirajte zamke/filtre od šljake. Izbjegavajte intates koji usmjeravaju izravno na velike stanove/tanke zidove.

- Operacija izlijevanja: Izbjegavajte utjecaj metalnog prskanja. Položaj mlaznicu za ulijevanje centralno.

- Metalno topljenje: Poboljšajte skimming, filtraciju (filtri u molbi).

-

Dimenzionalno odstupanje i izobličenje:

- Fenomen: Dimenzije lijevanja iz tolerancije ili iskrivljenog oblika.

- Uzroci:

- Distorziranje uzorka: Skupljanje materijala (hlađenje oblikovanja, Env. Skladištenje), nepravilno rukovanje/skladištenje uzrokujući deformaciju, loše vezivanje, nedovoljno starenje.

- Nepravilno oblikovanje: Utjecaj pijeska ili netočni parametri vibracija uzrokuju izobličenje/pomicanje uzorka. Nedovoljno/neujednačeno sabijanje pijeska (kretanje zida kalupa tijekom izlivanja).

- Utjecaj premaza: Prekomjerna debljina ili stres skupljanja sušenja uzrokuje izobličenje uzorka.

- Ograničeno skupljanje učvršćivanja: Prekomjerno sabijanje pijeska (posebno na vrućim mrljama) ili loša kolapsibilnost (npr. Korištenje specijalnog pijeska) ometaju normalnu kontrakciju, uzrokujući vruće suze, izobličenje stresa ili predimenzionirane dimenzije.

- Preurano izdanje vakuuma: Uklonjena prije učvršćena ljuska ima dovoljnu čvrstoću da odustane od tlaka pijeska, uzrokujući izobličenje (esp. Tanki zidovi veliki stanovi).

- Dizajn kalupa: Umrt za oblikovanje pjene nije na odgovarajući način nadoknadio skupljanje uzoraka (EPS ~ 0,3-0,8%, STMMA malo viši), debljina premaza i skupljanje metala.

- Mjere prevencije:

- Uzorak: Stroga kontrola postupka lijevanja. Osigurati starenje. Optimizirajte vezivanje. Stabilna skladišna env. Koristite nosače. Precizno mjerenje (3D skeniranje).

- Dizajn kalupa: Precizno izračunajte i nadoknadite skupljanje uzoraka, učinak debljine premaza i skupljanje metala (simulacija iskustva).

- Premazivanje: Ujednačenost debljine kontrole.

- Molanje: Optimizirajte vibracije, punjenje pijeska. Osigurajte ujednačenu gustoću zbijanja (koristite ispitnu opremu). PESPON PROVRŠENJE/ADD PODRUČITE UNUTVENE UPREMENE Uzorke.

- Kontrola procesa: Strogo održavajte vakuum dok školjka nije dovoljno jaka. Dovoljno vrijeme hlađenja za velike tanke zidove.

- Dizajn za lijevanje: Dodajte uklonjive procesne rebra/kravate. Optimizirajte strukturu za smanjenje koncentracije stresa.

-

Kolaps kalupa (špilja):

- Fenomen: Djelomični ili veliki kolaps kalupa pijeska tijekom/nakon izlijevanja, uzrokujući nepotpuno ili teško deformirano lijevanje. Katastrofalna oštećenja, obično ogreba cijelu tikvicu.

- Uzroci:

- Nedovoljno sabijanje pijeska: Najčešći uzrok. Netočna vibracija, fini/prašnjavi pijesak (loš protok), visoka temp pijeska, brzo/neujednačeno punjenje.

- Nisko/izgubljeni vakuum: Nedovoljan kapacitet pumpe, kvarovi brtve (filmski suza/opeklina, oštećenja prirubnice, pukotine/blokade tikvice/blokade, curenje cijevi), kvar pumpe, pad vakuuma tijekom prenapona.

- Prekomjerna brzina/utjecaj ulijevanja: Visoka brzina ulijevanja/metala visina je nasilno utjecala na uzorak/podložni pijesak, što veće od lokalne čvrstoće pijeska. Posebno slaba spue/donja područja.

- Loš dizajn/plasman klastera: Nestabilan klaster, veliki donji ravni previjanje premještanja tijekom sipa, slabog dna potpornog pijeska.

- Neuspjeh premaza: Niska čvrstoća/Un-osušeni premaz erodira pod tlakom metala/ostataka, omogućujući metal/plin u napadu na sloj pijeska. Posebno u blizini ingates/tankih zidova.

- Problemi s pijeskom: Visoka vlaga (> 0,5%) Stvaranje pare, visoka prašina (> 1%) punjenje praznina/smanjenje trenja.

- Preurano uklanjanje vakuuma: Prije nego što je školjka dovoljno jaka (posebno debeli dijelovi).

- Dizajn tikvica: Nedovoljno/neujednačeno područje vakuumske komore na zidovima, slaba krutost tikvica.

- Mjere prevencije:

- Optimizirajte vibracijsko oblikovanje: Precizna kontrola parametara. Koristite 3D vibratore. Nadgledajte gustoću zbijanja (> 80%).

- Poboljšajte punjenje pijeska: Tuširanje/multi-točki nježno punjenje. Brzina kontrole.

- Osigurajte kvalitetu pijeska: Suha (<0,5%), čista (<0,5% prašina), stupnjeva (AFS 40-70), hladno (<50 ° C). Ojačajte obradu pijeska.

- Osigurajte pouzdan sustav vakuuma: Odgovarajući kapacitet pumpe/cijevi. Suvišnost/sigurnosne kopije.

- Strogo upravljanje pečatom: Koristite film otporan na visoki temp, nanesite zaštitni pijesak/pokrivač. Održavajte brtve prirubnica. Redovne inspekcije/popravke curenja.

- Vakuum nadzor/kontrola: Ugradite mjerače/senzore, alarme, kontrolu zatvorene petlje ako je moguće.

- Održavajte vakuum nakon porijekla: Držite dok školjka ne bude dovoljno jaka (nekoliko minuta do desetaka min).

- Kontrolni rad ulijevanja: Optimizirajte brzinu ulijevanja (izbjegavajte utjecaj). Smanjite metalnu visinu pada.

- Poboljšajte dizajn/postavljanje klastera: Dizajn za potporu pijeska, izbjegavajte široke prekrivačke, dodajte nosače/stopala. Osigurajte stabilno postavljanje. Unaprijed punite teške šupljine oprezno.

- Ojačajte premaz: Povećajte otpornost na čvrstoću/eroziju (veziva, agregati). Osigurajte temeljito sušenje/liječenje. Osigurajte jednoliku debljinu, zgušnjavanje zona udara.

- Održavanje tikvica: Redovni pregled/popravak strukture, brtve, filtera.

Vi. Tipična polja primjene i primjeri izgubljene pjene lijevanja

Koristeći svoje jedinstvene prednosti, LFC pronalazi široku i rastuću primjenu u brojnim industrijskim sektorima, posebno za složene, visoko precizne, teško strojeve ili komponente za smanjenje težine:

-

Automobilska industrija: Najveća i najzrelija primjena.

- Komponente motora: Glave cilindra (integralne jakne za vodu/ulje), usisni razvodnici (složeni protočni stazi, tanki zidovi, lagani), blokovi motora (djelomične strukture), ispušni razvodnici, kućišta turbopunjača (tanko zid, toplinski otporni), uljne posude, zagrade (motor/prijenos).

- Pogon: Kućišta prijenosa, kućišta kvačila (složene unutarnje šupljine, visoki precizni zahtjevi).

- Šasija i ovjes: Upravljačke zglobove, upravljačke ruke (lagana, velika čvrstoća), diferencijalna kućišta.

- Sustav kočenja: Kućišta kočnica (djelomične složene strukture).

- Drugi: Kućišta pumpe za vodu, pokrivači hladnjaka za ulje. Ključne prednosti: Omogućuje lagan dizajn za učinkovitost goriva; Integrira složene prolaze rashladne tekućine/ulja kako bi se povećala toplinska učinkovitost i pouzdanost; smanjuje rizik obrade i curenja; Točnost visoke dimenzije minimizira tolerancije montaže; Fleksibilna proizvodnja prilagođava se ažuriranjima modela.

-

Građevinski strojevi i teški kamioni:

- Hidrauličke komponente: Blokovi ventila (složeni presijecani rupe, duboke provrte), kućišta pumpe/motora (brtvljenje visokog tlaka, složeni protočni stazi).

- Strukturalni i nošenje dijelova: Nosači kabine, kućišta osovina, kućišta prijenosnika, razne nosače, obloge otporne na habanje, čekiće, čeljusti (visoko-manganski čelični odljevi sa složenim konturama). Ključne prednosti: Proizvodi složene unutarnje hidrauličke komponente; Omogućuje monolitno lijevanje velikih strukturnih dijelova radi poboljšane snage; Precizno replicira površine habanja za optimizirane performanse.

-

Crpke, ventili i kontrola tekućine:

- Pumpe: Kućišta centrifugalne pumpe, Impellers (složeni zakrivljeni protočni stazi, superiorne hidrauličke performanse), kućišta pumpe s zupčanicima/vijkom.

- Ventili: Kuglica/vrata/globus/leptir ventila (složeni protočni stazi, visoki zahtjevi za brtvljenje), poklopci ventila, sjedala.

- Priključci cijevi: Složeni spojevi cijevi, višestruki okovi. Ključne prednosti: Glatki unutarnji protočni protok minimiziraju gubitke turbulencije; Monolitno lijevanje eliminira staze curenja; Visoka preciznost osigurava brtvljenje kvalitete površine i točnost sastavljanja.

-

Alati za strojeve i opće strojeve:

- Kreveti/baze/stupca strojnih alata (djelomična veličina malih srednjih srednjih srednjih srednjih srednjih srednjih srednjih srednjih srednjih srednjih srednjih srednjih srednjih srednjih srednji rad, prigušivanje vibracija).

- Kućišta mjenjača, kućišta reduktora.

- Kućišta kompresora, razne zagrade, spojnice. Ključne prednosti: Osigurava preciznost kritičnih površina za parenje; Omogućuje monolitno lijevanje složenih kućišta; Visoka sloboda dizajna za prigušivanje rebra/struktura.

-

Industrija rudarstva i nošenja:

- Obloge za kuglice, obloge za drobljenje, ploče čeljusti, glave čekića, zubi s kantama (željezo visokog kroma, visoko-manganski čelik).

- Transportni sustav nosi dijelove, komponente kanti. Ključne prednosti: Točno replicira profile nošenja; Omogućuje složene geometrije i unutarnja pojačanja (npr. Ugrađeni umetci karbida); eliminira nacrt kutova za poboljšanje iskorištavanja materijala.

-

Priključci cijevi i hardver:

- Različiti duktilni cijev cijevi (laktovi, majice, križevi, reduktori), posebno složeni/veliki promjer.

- Arhitektonski hardver (nosači, priključci), okovi za zaštitu od požara. Ključne prednosti: Tvori složene unutarnje šupljine bez jezgara; Visoka dimenzijska točnost i brtvljenje; Visoka učinkovitost proizvodnje i isplativost.

-

Zrakoplovstvo (polje u nastajanju):

- Nekritične građevine (zagrade, kućišta, okviri).

- Pomoćne komponente motora (ulazne lopatice, nosači).

- Složeni dijelovi legure od aluminija/magnezija s tankom zidom (koristi smanjenje težine). Ključne prednosti: Olakšava složene lagane strukture; smanjuje broj dijelova i zglobove. Trenutačno usvajanje ograničeno strogim zahtjevima pouzdanosti/certificiranja, ali ima značajan potencijal za posebne preciznosti legure.

-

Umjetnička kasting i posebna polja:

- Velike skulpture, zamršena umjetnička djela (metalna replikacija pjenastih prototipa).

- Komponente glazbenih instrumenata (npr. Dijelovi mesinga).

- Ne-implantabilna kućišta medicinskih proizvoda (složena kućišta). Ključne prednosti: Savršeno replicira umjetničke detalje; Omogućuje složene/apstraktne geometrije koje nisu dostupne tradicionalnim metodama.

Vii. Tehnička ograničenja i izazovi izgubljene pjene

Unatoč svojim prednostima, LFC ima svojstvena ograničenja i stalne izazove:

-

Visoki trošak alata i vrijeme razvoja:

- Početno ulaganje: Kalupi uzorka aluminijske pjene su skupi (posebno za složene dijelove). Iako trošak po jedinici može biti nizak u masovnoj proizvodnji, troškovi kalupa dominiraju za prototipove/velike jednodijelne odljeve.

- Prošireni razvojni ciklus: Lanac (dizajn proizvoda → Dizajn/proizvodnja kalupa → Uzorci pjene/modifikacija → Validacija procesa) duži je od tradicionalnih pokusa lijevanja pijeska na drva. 3D-tiskani prototipni obrasci ubrzavaju razvoj, ali masovna proizvodnja i dalje zahtijeva metalne kalupe.

-

Ograničenja veličine:

- Čvrstoća uzorka pjene: Veliki uzorci tankog ili vitkih pjena skloni su deformaciji/lomljenju tijekom proizvodnje, rukovanja, premaza i oblikovanja. Strukturna pojačanja (rebra), pjena visoke čvrstoće (STMMA visoke gustoće) i unutarnji pijesak podržava ublažavanje ovoga, ali nameću praktična granica (trenutna masovna proizvodnja obično <5 m duljina, <5 tona težine; veći dijelovi zahtijevaju specijalizirane procese/kontrole).

- Ograničenja opreme: Vrlo veliki odljevi zahtijevaju ogromne tikvice, vibratore, dizalice, peći i vakuumski sustavi, zahtijevajući masovna ulaganja.

-

Materijal i metalurška ograničenja:

- Legure osjetljive na ugljik: Eliminiranje površinske karburizacije ostaje izazovno za čelike s niskim udjelom ugljika (C <0,2%) i određene nehrđajuće čelika, čak i kod STMMA, ograničavajući uporabu u ultra-niskom ugljikovim aplikacijama.

- Legure vrlo visoke točke: Usklađivanje stope pirolize pjene s prednjim napretkom metala, refraktornosti premaza i reakcija između proizvoda taline/pirolize složeni su za legure napeta/titanij; Usvajanje je ograničeno.

- Ograničenje površinske završne obrade: Superiorno od konvencionalnog lijevanja pijeska (RA 6,3-25 μm nakon pucanja), ali obično inferiorno od lijevanja ulaganja (RA 1,6-6,3 µM) ili lijevanja/niskog tlaka. Neprikladan za zahtjeve zrcala.

- Metalurška čistoća: Potencijal za zarobljene inkluzije/plinove iz proizvoda pirolize zahtijeva strogu kontrolu kvalitete.

-

Osjetljivost procesa:

- Multifaktorska spojnica: Uspjeh kritički ovisi o preciznoj kontroli i podudaranju brojnih parametara (gustoća pjene/fuzija, čvrstoća/propusnost premaza, jednoličnost zbijanja, stabilnost vakuuma, ulijevanje temp/brzine). Neuspjeh u bilo kojoj vezi može uzrokovati šarži.

- Poteškoća u kontroli oštećenja: Sprječavanje/rješavanje oštećenja poput ugljikovih nabora, karburizacije i poroznosti zahtijeva duboku stručnost zbog složenih, međusobno povezanih uzroka, a ponekad i uskih prozora.

- Poteškoća nad nadzorom procesa: Punjenje/učvršćivanje događa se unutar zatvorenog kalupa suhog pijeska, ometajući izravno promatranje/praćenje u stvarnom vremenu (rendgenski snimci moguće, ali skupo); Oslanjanje na kontrolu parametara i inspekciju nakon lijevanja.

-

Razmatranja okoliša i sigurnosti:

- Emisije plina za pirolizu: Velike količine plinova (stiren, toluen, benzen, CO, itd.) Potrebne su učinkovito prikupljanje/liječenje (izgaranje, adsorpcija, katalitička oksidacija), zahtjevna ulaganja u sustave za kontrolu emisije.

- Kontrola prašine: Stvaranje prašine tijekom punjenja pijeska, oblikovanja, tresenja i obrade pijeska zahtijeva sustave za vađenje prašine.

- Buka: Vibrirajuće stolove i oprema za tresenje stvaraju buku.

- Otpad od pjene: Materijali sirove pjene i neispravni uzorci zahtijevaju pravilno recikliranje/odlaganje (npr. Piroliza za oporavak monomera/energije).

-

Uska grla proizvodne učinkovitosti:

- Proizvodnja uzorka i sušenje: Izrada (oblikovanje, starenje, sastavljanje) i premazivanje/sušenje (sušenje premaza traje sate čak i od dehumidifikacije), klaster pjene su potencijalna uska grla, što zahtijeva velike zalihe WIP -a.

- Vrijeme hlađenja: Sporo hlađenje suhog pijeska zauzima tikvice duljeg razdoblja, posebno za guste/teške odljeve. Velike automatizirane linije zahtijevaju brojne tikvice.

Viii. Budući razvojni trendovi izgubljene pjene lijepe

Ključni trendovi inovacija koji se bave izazovima i mogućnostima:

-

Materijalne inovacije:

- Pjene visoke performanse: Razvijte materijale s nižim ostacima, većom čvrstoćom, boljom pjenastom/kalupovima i dimenzionalnom stabilnošću (npr. Novi kopolimeri, modificirani EPS/STMMA, materijali koji se temelje na biogradi/razgradivi). Ciljevi: Uklonite oštećenja (posebno karburizacija/nabora), proširite raspon legura (npr. UHSS, posebni nehrđajući čelici), omogućiti veće dijelove tankog zida.

- Funkcionalizirani vatrostalni premazi:

- Uravnotežena propusnost/snaga: Nanotehnologija, nova veziva (npr. Kompozitni sustavi), optimizirana agregatna stupnja.

- Prilagođena izolacija/hlađenje: Aditivi (šuplje mikrosfere, čestice visoke provodljivosti) za lokaliziranu toplinsku kontrolu kako bi se optimiziralo otklanjanje/hranjenje.

- "Smart" premazi: Istražite premaze koje reagiraju na promjenu temperature/tlaka.

- Ekološki prihvatljivi premazi: Smanjite VOC; Poboljšajte performanse premaza na bazi vode.

- Optimizirana specijalna upotreba pijeska: Preciznija/učinkovitija primjena pijeska visokih performansi (cirkon, kromit) na kritična područja (vruće točke, zona izgaranja) radi smanjenja troškova.

-

Optimizacija i pametna procesa:

- Precizna kontrola vakuuma: Razviti inteligentne vakuumske sustave koristeći povratne informacije u stvarnom vremenu (tlak, temperatura) i modele pirolize pjene za dinamičko podešavanje tijekom ulijevanja (npr. Prediktivni početak visokog vakuuma, smanjenje gradijenta), poboljšanje stabilnosti ispune i smanjenje oštećenja.

- Napredna CAE simulacija:

- Multifizička spajanja: Integrirajte kinetiku pirolize pjene, transport plina/tekućih proizvoda kroz premaz/pijesak i metalno punjenje/očvršćivanje (prijenos topline, protok, skupljanje, stres) za precizno predviđanje nedostataka specifičnih za LFC.

- Optimizacija virtualnog procesa: CFD simulacija vodi inteligentni dizajn za gatiranje/odzračivanje/klaster, drastično smanjujući fizička ispitivanja i vrijeme razvoja/trošak.

- Analiza uzroka oštećenja: Podrijetlo defekta brzog praćenja simulacijom.

- Nadgledanje procesa i veliki podaci:

- In-line senzor: Napredni senzori (tlak/temperatura s više točaka u tikvici, brzina/temp u stvarnom vremenu, kontrola vakuuma u zatvorenom krugu).

- AI/ML integracija: Analizirajte podatke o proizvodnji (parametri, očitanja senzora, rezultati kvalitete) kako biste izgradili modele prediktivne kvalitete, auto-optimizirali parametre i omogućili prediktivno održavanje za pametnu proizvodnju/QC.

-

Integracija s brzim prototipiranjem:

- Izravni 3D ispis pjenastih uzoraka: Eliminira tradicionalne plijesni; Ispisuje složene uzorke izravno (npr., Vjeskom perle ili FDM-a), idealno za prototipove, nizak volumen ili geometrije nemoguće s konvencionalnim kalupima. Poboljšanja materijala/točnosti u tijeku.

- Neizravni hibrid (3D pijesak tiskanje LFC): Kombinira jezgre/plijesni s 3D ispisanim za kritična područja ili cijele kalupe s principom LFC-a (puni nestanak uzorka) za vrlo velike dijelove ili posebne zahtjeve.

-

Automatizacija i učinkovitost opreme:

- Potpuno automatizirane linije: Poboljšajte robotiku/automatizaciju u oblikovanju uzorka, sklopu klastera, premaza/sušenju, oblikovanju, izlijevanju, tresenju/čišćenju za bespilotne/mršave operacije, poboljšavajući učinkovitost, konzistenciju i sigurnost.

- Učinkovita tehnologija sušenja: Razvijte brže, ujednačenije, sušenje niže energije za premaze/uzorke (optimizirana mikrovalna pećnica, IR sušenje).

- Veliki i intenzivni sustavi: Razviti specijaliziranu LFC opremu/tehnologiju za izuzetno velike odljeve (vjetrova/nuklearna energija, brodogradnja). Poboljšajte učinkovitost/pametnost obrade pijeska (hlađenje, oduzimanje).

-

Proširenje polja prijave:

- Precizni odljevi visoke vrijednosti: Provalite u zrakoplovnu, medicinsku (istraživačku za implantate koji nisu opterećeni) i visokokvalitetni instrumenti koristeći složene mogućnosti oblikovanja u kombinaciji s naprednim legurama/preciznom kontrolom.

- Kompozitno lijevanje: Istražite LFC za dijelove kompozita metalne matrice (MMC), npr., S lokalno ugrađenim keramičkim pojačanjima ili preformama vlakana.

- Poboljšanje zelene ljevaonice: Optimizirati procese za manju potrošnju energije; poboljšati liječenje plina pirolize (kataliza, oporavak topline); Unaprijed recikliranje otpada od pjene (kemijsko/fizičko); Promovirajte zelenu proizvodnju punog životnog ciklusa.

Ix. Usporedba izgubljene pjene s drugim procesima lijevanja

| Karakterističan | Izgubljeni pjenasti lijevanje (LFC) | Lijevanje pijeska (zeleni/smola pijesak) | Casting | Kasting | Trajno lijevanje kalupa |

|---|---|---|---|---|---|

| Formiranje principa | Pjenačka isparavanje, zamjena metala, pijesak suhih vakuuma | Uzorak u veznom pijesku, rastanak kalupa | Ispadanje voska, keramička školjka, pecite | Ubrizgavanje visokog tlaka u metalnu matricu | Gravitacija/niski pritisak u kalupu metala/grafita |

| Primjenjive legure | Široka (Fe, čelik, neobrazovan); Čelik treba STMMA | Vrlo širok (gotovo sve lijevane legure) | Široko (čelik, superoleliji, neobrazovni) | Uglavnom obojeni (al, zn, mg), nešto cu | Uglavnom obojeni (al, mg, cu), nešto Fe |

| Veličina dijela | Mali stupanj (<5t); Veliki dijelovi izazivajući | Izuzetno širok (grami do stotine tona) | Mali stupanj (<100kg) | Mali stupanj (<50kg al, <30kg zn/mg) | Mali stupanj |

| Složenost | Izuzetno visok (Bilo koja unutarnja šupljina, bez linije razdvajanja/jezgara) | Umjereno (ograničeno razdvajanjem/jezgrama) | Visok (Vrlo zamršeno, bez rastanja/jezgara) | Visoko (ograničeno dijapozitivima/izbacivačima) | Umjereno (ograničeno razdvajanjem/dijapozitivima) |

| Dimenzionalna točnost (CT/ISO) | Visok (CT7-CT9) | Nisko (CT11-CT14) | Vrlo visok (CT4-CT7) | Vrlo visok (CT4-CT6) | Visoko (CT6-CT9) |

| Površinska hrapavost (RA, μm) | Dobro (12,5-25; 6.3 nakon eksplozije) | Loš (25-100) | Izvrstan (1.6-6.3) | Izvrstan (0,8-3,2) | Dobro (6.3-12.5) |

| Min. Debljina zida (mm) | Tanko (~ 3 mm željezo, ~ 2,5 mm al) | Deblji (3-5 mm) | Vrlo tanak (0,5-1,0mm) | Vrlo tanak (~ 0,6 mm AL, ~ 0,3 mm Zn) | Tanko (~ 2 mm al) |

| Potreban je nacrt kuta | Nijedan | Potreban (Značajan) | Nijedan | Potreban (Minimalananno) | Potreban (Umjereno) |

| Dodatak za obradu | Mali (U blizini net-oblika) | Velik | Minimal | Minimal (Često nijedna na nekim licima) | Mali |

| Fleksibilnost serije | Dobro (Fleksibilnost srednjeg volumena; niska vol. W/ 3DP) | Izvrstan (Prototip za masu) | Jak (Small-srednje serije) | Vrlo visok (Masovna proizvodnja) | Jak (Srednji visok svezak) |

| Trošak alata | Visok (Al pjena) | Nizak (Drvo) do Srednji (Metal/corebox) | Srednji (Vosak umre) | Vrlo visok (Čelična matrica) | Visok (Metalni kalup) |

| Po dijelu troškova | Srednje-nizak (Prednost velike količine) | Nizak (Masa) Visok (Prototip) | Visok | Vrlo nizak (Masa) Visok (Nizak vol) | Srednje-nizak (Visoki volumen) |

| Vrijeme vođenja (prvi dio) | Više (Razvoj procesa alata) | Kratak (Kalup pijeska) | Dugačak (Ciklus izrade školjki) | Dugačak (Matrica) | Srednji |

| Stopa proizvodnje | Jak (Automatizirane linije) | Srednje-nizak | Nizak | Vrlo visok | Visok |

| Ekološka prijateljstva | Dobro (Nema veziva, ~ 100% ponovna upotreba pijeska, niska prašina) | Siromašan (Visoka prašina, zagađenje veziva, problemi s povratima pijeska) | Srednji (Otpad od školjke, pecite energiju) | Srednji (Lube dim, dross) | Dobro (Dugi život plijesni) |

| Tipične primjene | Auto glave/razvodnici, cijevi za cijev, dijelovi nošenja, složeni ventil/tijela crpke | Strojni kreveti, velika kućišta, agri dijelovi, praznine | Turbinske oštrice, glave golfa, medicinske, umjetnosti | Auto/3C kućišta, zagrade, zupčanici | Auto kotači, klipovi, konzori, kućišta motora |

Sažetak pozicioniranja:

- Osnovna konkurentnost LFC -a: Proizvodnja Izuzetno složen (posebno unutarnji prolazi/kanali/šuplje strukture), Kvaliteta srednje preciznosti/površine , Srednji do visoki volumen željezni/nelični odljevi (posebno legure željeza i složeni obojeni dijelovi). Njegovu slobodu dizajna, pojednostavljenje procesa i prednosti okoliša teško je zamijeniti.

- Niža složenost: Tradicionalno lijevanje pijeska zadržava troškove (posebno prototipove/vrlo velike dijelove) i prednosti fleksibilnosti.

- Najviša preciznost/površinski ili mali dijelovi: Casting ulaganja je superiorno.

- Masovna proizvodnja malih ne-obojenih dijelova: Umro kasting izvrsno se snalazi u učinkovitosti i troškova.

- Srednji visoki volumen umjereno složeni obojeni dijelovi: Trajno lijevanje plijesni snažan je konkurent.