U svijetu napredne proizvodnje, površinske nesavršenosti u metalnim komponentama mogu dovesti do skupih kvarova, smanjenog životnog vijeka proizvoda i ugroženih performansi. Za industrije u rasponu od zrakoplovnih do medicinskih uređaja, postizanje gotovo savršenih površina nije luksuz-to je nužno. Preciznost izgubljenog lijevanja voska , poznat i kao investicijski kasting, pojavio se kao zlatni standard za proizvodnju složenih dijelova s minimalnim nedostacima. Ali kako ova stoljetna tehnika, rafinirana modernom tehnologijom, osigurava tako izuzetnu kvalitetu površine?

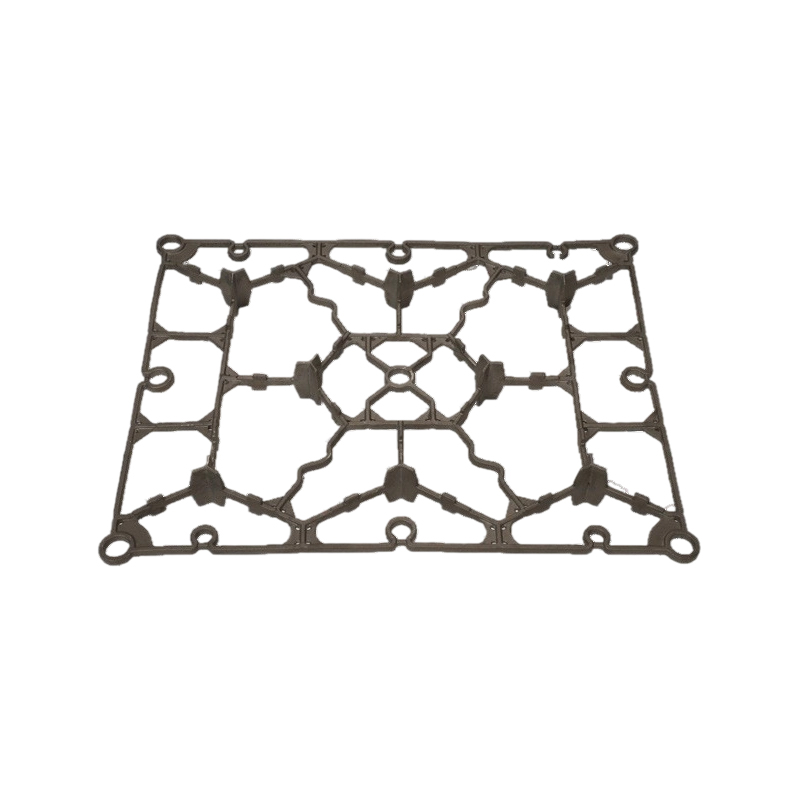

U svojoj srži, precizno izgubljeno odlijevanje voska započinje stvaranjem točne replike voska posljednjeg dijela. Ovaj uzorak voska izrađen je pomoću kalupa visoke rezolucije, koji se često proizvode kroz računalno dizajnirani (CAD) i 3D ispis, osiguravajući dimenzionalnu točnost sve do mikrometara. Vosak se zatim premaže u više slojeva keramičke suspenzije, gradeći snažnu školjku kroz postupak potapanja. Jednom izliječen, sklop se zagrijava u peći, rastopivši se vosak - dakle, izraz "izgubljeni vosak" - i ostavlja iza sebe šuplji keramički kalup. Rastaljeni metal, poput nehrđajućeg čelika ili titana, izliva se u ovu šupljinu u kontroliranim uvjetima. Nakon hlađenja, keramička školjka je razbijena, otkrivajući metalni dio koji ogledala originalni model voska s izvanrednom vjernošću.

Minimiziranje površinskih nesavršenosti ovisi o nekoliko ključnih aspekata ove metode. Prvo, sam uzorak voska omogućuje ultra glatke površine; Svi manji nedostaci u vosku repliciraju se u konačnom metalu, tako da je početak s netaknutim uzorkom kritično. Napredne tehnike poput brzog prototipa osiguravaju da su uzorci gotovo besprijekorni, smanjujući rizik od hrapavosti ili pittinga. Drugo, proces keramičke školjke igra ključnu ulogu. Nanošenjem sitnozrnatih keramičkih materijala u tankim, ujednačenim slojevima, školjka minimizira ugradnju plina i poroznost. To je u suprotnosti s lijevanjem pijeska, gdje grubi kalupi mogu uvesti mjehuriće koji se očituju kao površinski nedostaci. Uz to, toplinska stabilnost keramike osigurava čak i raspodjelu topline tijekom lijevanja, sprječavajući iskrivljenje ili pucanje.

Preciznost se dodatno povećava kontroliranim čimbenicima okoliša. Moderne ljevaonice prate varijable poput ulijevanja temperature, brzine hlađenja i čistoće metala s preciznim instrumentima. Na primjer, izlijevanje uz pomoć vakuuma eliminira zračne džepove, dok sporo, postupno hlađenje minimizira unutarnja naprezanja koja bi se mogla na površini kao mikro-pukotine. Kao rezultat toga, precizno izgubljeno odbacivanje voska dosljedno postiže površinske završne obrade od 125–250 mikroinča (RA), u usporedbi s grubim izlazima iz drugih metoda. Ova sposobnost čini ga idealnim za primjene koje zahtijevaju prozračne tolerancije, poput turbinskih lopatica u mlaznim motorima ili zamršenih kirurških implantata, gdje bi čak i manje nesavršenosti mogle dovesti do katastrofalnih neuspjeha.

Osim kvalitete površine, postupak nudi šire prednosti, uključujući mogućnost proizvodnje složenih geometrija bez sekundarne obrade, koja sama po sebi može uvesti ogrebotine ili burre. Podaci u industriji, kao što su izvješća Instituta za ulaganje, potvrđuju da ova metoda smanjuje stope oštećenja do 90% u odnosu na konvencionalno lijevanje. Međutim, za održavanje tih standarda zahtijeva kvalificirane tehničare i strogu kontrolu kvalitete, uključujući nerazorna ispitivanja poput rendgenske inspekcije.

Zaključno, precizno izgubljeno odbacivanje voska osigurava minimalne površinske nesavršenosti svojim pažljivim, višestupanjskim pristupom-kombinirajući visoko-vjerno izradu uzoraka, optimizirano keramičko granatiranje i stroge kontrole procesa. Ta je pouzdanost učvrstila svoju ulogu u kritičnim sektorima, pokrećući inovacije istovremeno smanjujući troškove od prerade i otpada. Kako se proizvodnja razvija, ova tehnika ostaje svjedočanstvo o tome kako tradicionalno umijeće, proširena tehnologijom, može pružiti savršenstvo tamo gdje je najvažnije.